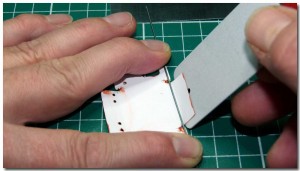

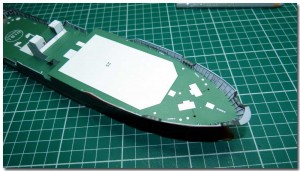

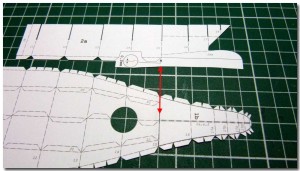

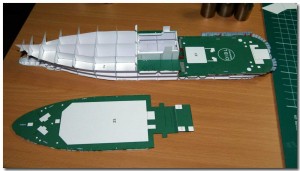

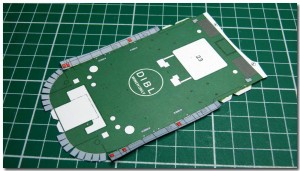

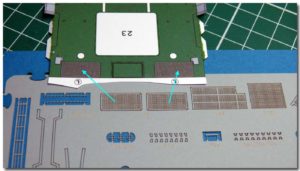

Die Aufbauten haben den Charme, dass man sie bauen kann, ohne den Rumpf in die Hand nehmen zu müssen. Will man auf ausgeschnittene Fenster nicht verzichten, dann ist beim Mittelspant 81 eine Klebelasche etwas einzuschneiden (Bild 63). Bis zur Brücke ist der Rest ziemlich unspektakulär.

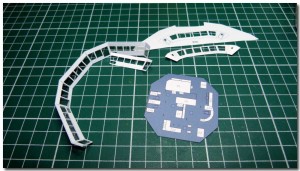

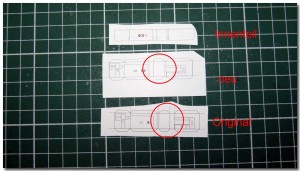

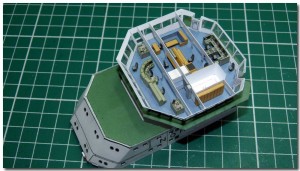

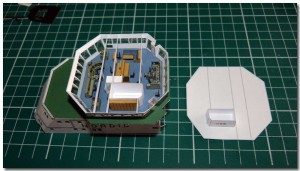

Es folgt die Brücke. Piet hat hier ganze Arbeit geleistet und die gesamte Inneneinrichtung konstruiert, die durch die großen Brückenfenster auch schön zur Geltung kommt. Trotzdem habe ich schon beim Kontrollbau des Modells weitergehende Überlegungen angestellt, ob es nicht möglich wäre, das Peil-/Schornsteindeck abnehmbar zu machen, damit alles noch besser zu sehen ist. Weil meine „Cabrio“-Konstruktion tatsächlich funktioniert, war es notwendig die Fensterwände auch von innen zu bekleben, damit man den Kleber unter der Fensterfolie nicht mehr sieht. Dazu habe ich die Bauteile 92 und 92a eingescannt und die Umrisse auf (ich weiß es nicht mehr genau) ca.90% verkleinert, während die Fenster natürlich die normale Größe behalten haben.

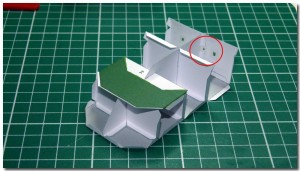

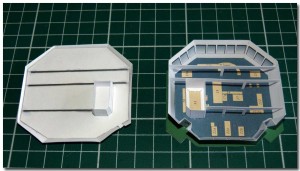

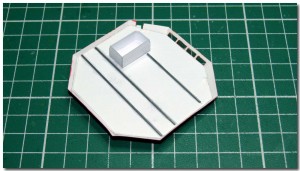

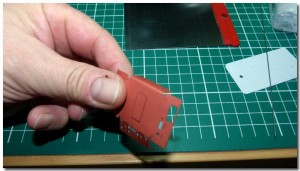

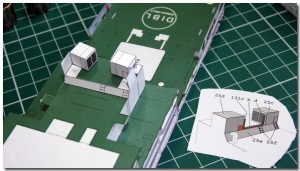

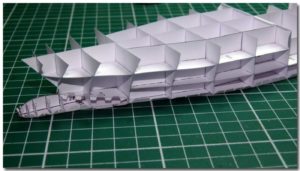

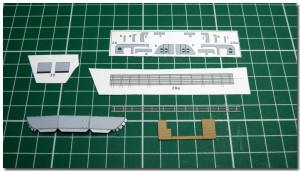

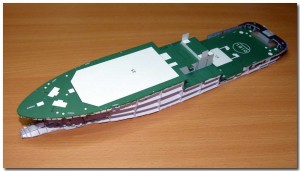

Wie macht man nun aber eine „Cabrio“-Version? Dazu war die Idee, dass man den Schornsteinschacht 93 oben öffnet und einen passenden Kasten baut, der, mit einer Art Konus unter das Brückendach 95a geklebt wird, in 93 hineingesteckt werden kann. So geschehen, habe ich also ein 93-Innenteil gebaut. Und weil 93 selbst auch einen Fehler hat, habe ich das Teil gleichfalls neu gemacht.

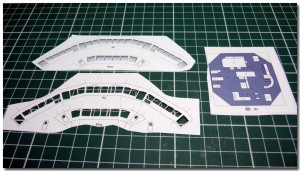

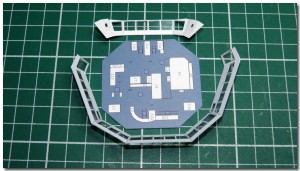

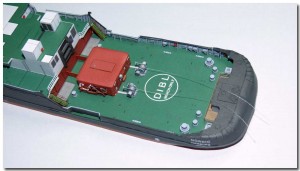

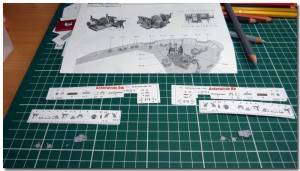

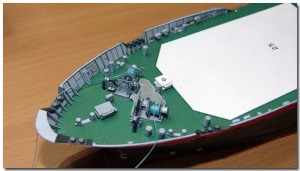

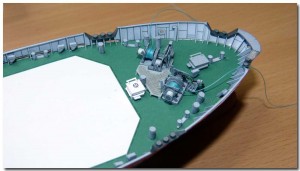

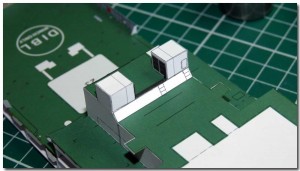

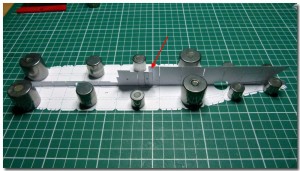

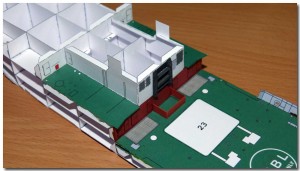

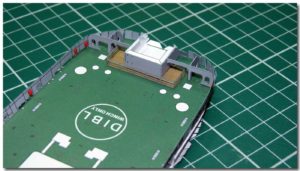

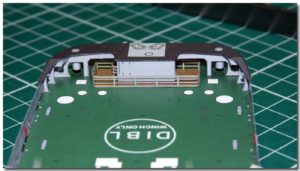

Die beiden folgenden Bilder zeigen den Prototypen der „Cabrio“-Brücke. Auf Bild 71 ist links das Schornsteindeck von unten zu sehen. Um etwas mehr Festigkeit hinein zu bekommen, habe ich drei Federstahldrähte untergeklebt und später weiß angemalt.

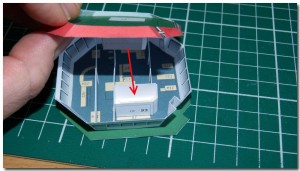

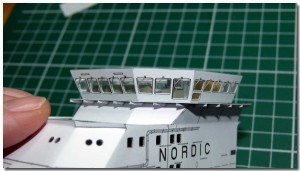

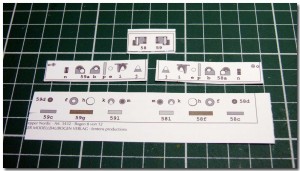

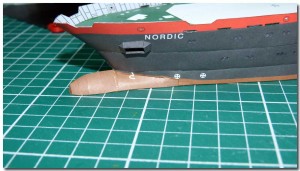

In der Praxis sieht das dann so aus…. die Scheibenwischer sind dem Lasercutsatz entnommen.

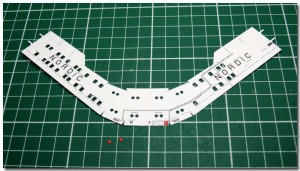

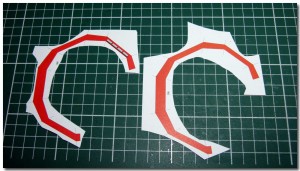

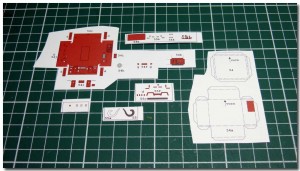

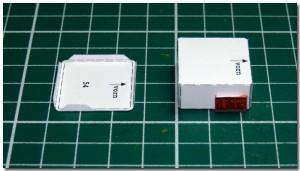

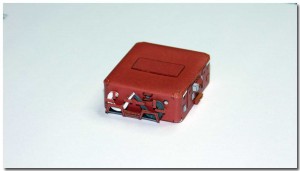

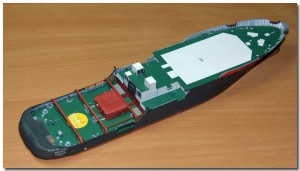

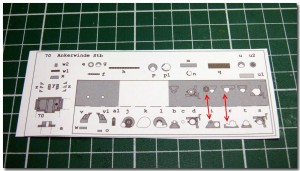

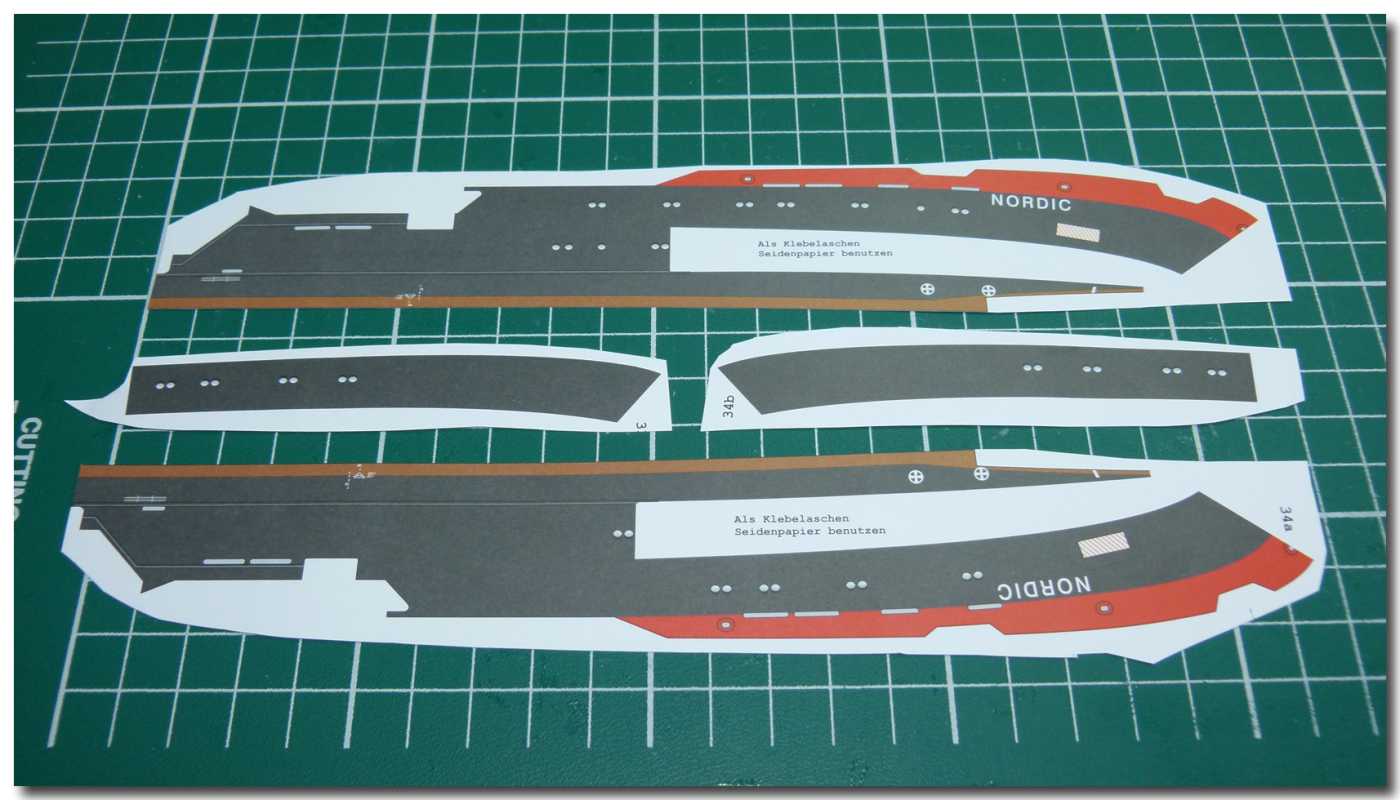

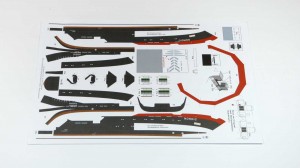

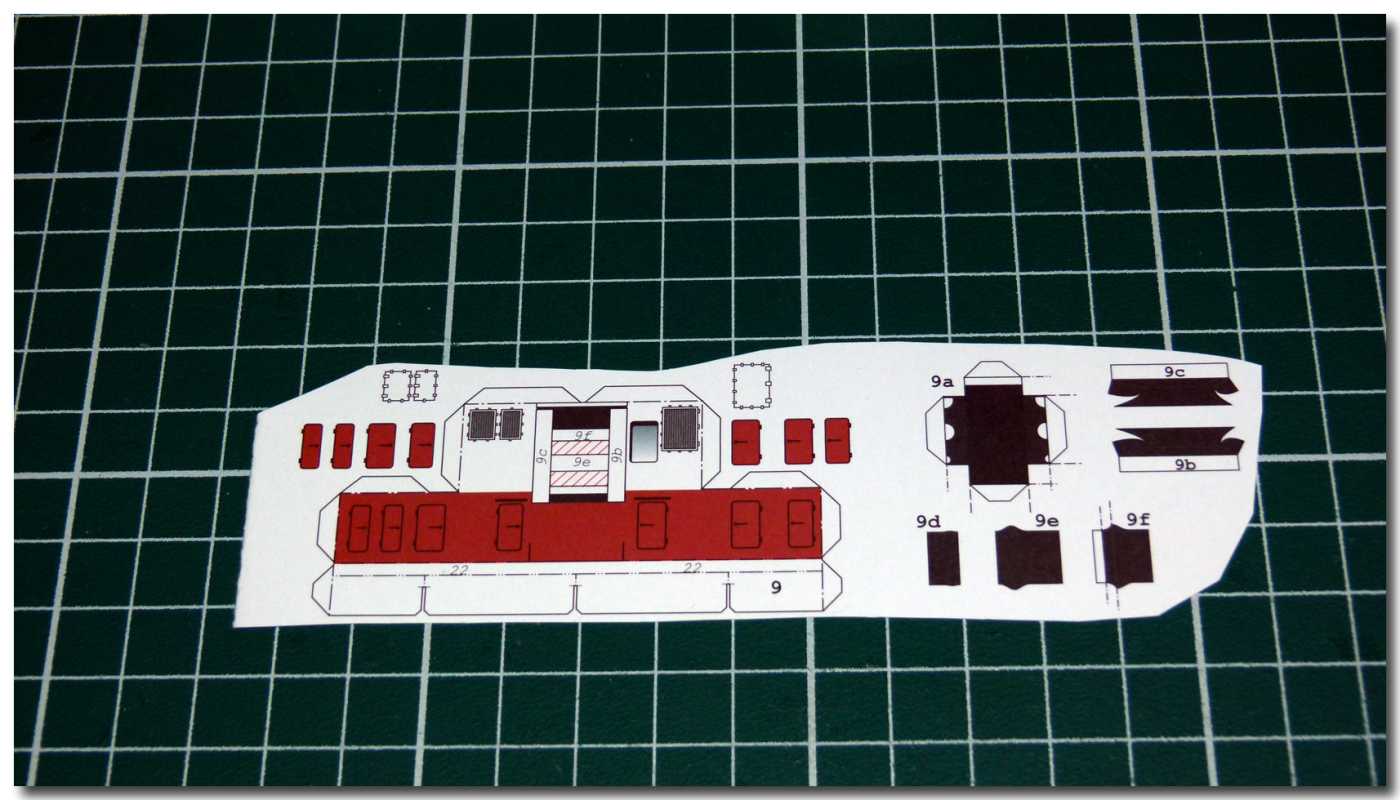

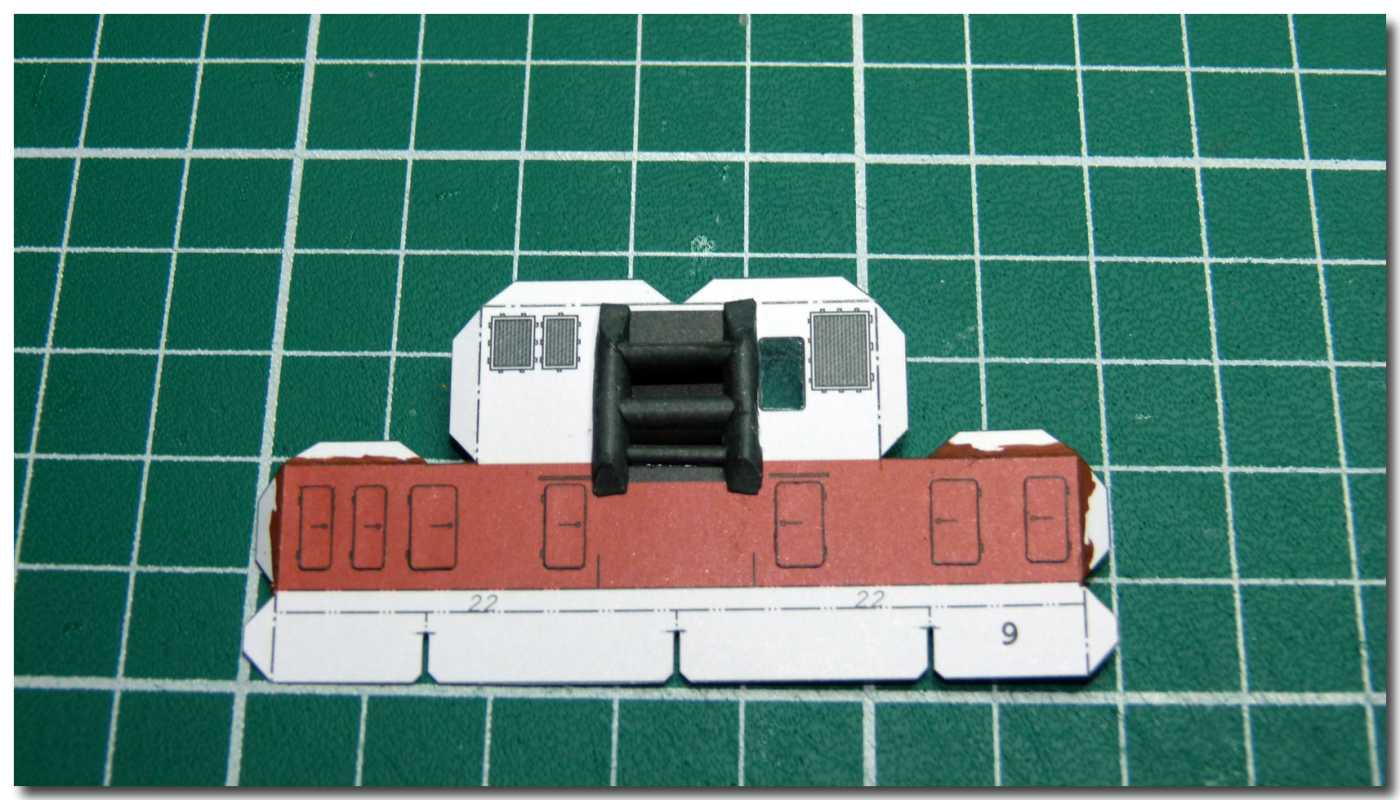

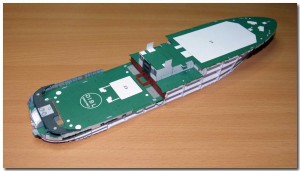

Auf Grund eines kleinen Fehlers in der Druckerei ist bei vielen Bögen ein Schatten auf dem tagesleuchtfarbigen Streifen 96 zu erkennen. Deshalb ist das Teil auch auf den Korrekturbogen gekommen – leider ohne die kleinen Fenster auf der zum Heck zeigenden Seite. Ich habe für mein Modell das Teil aus dem Bogen genommen.

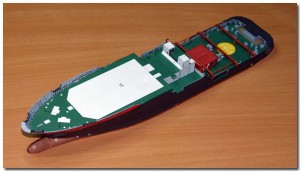

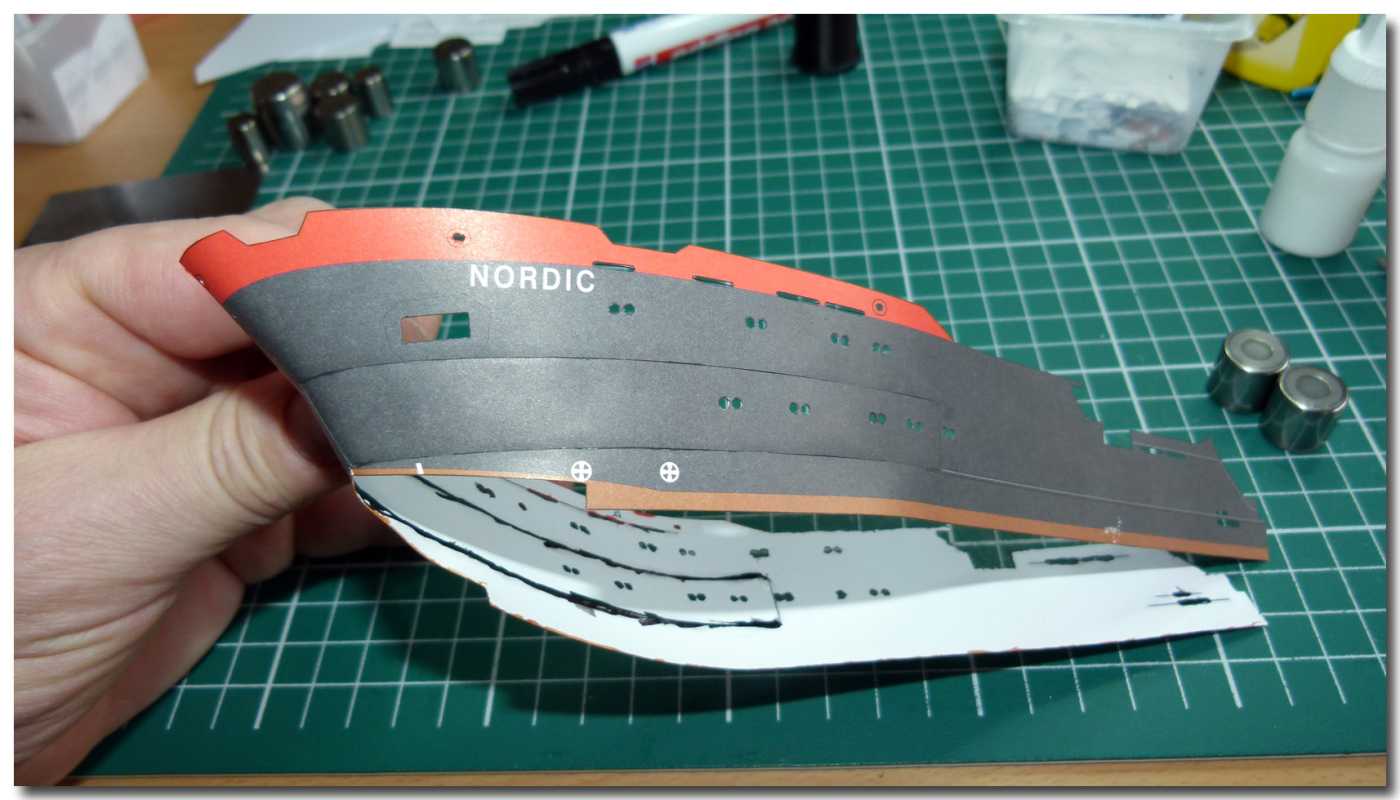

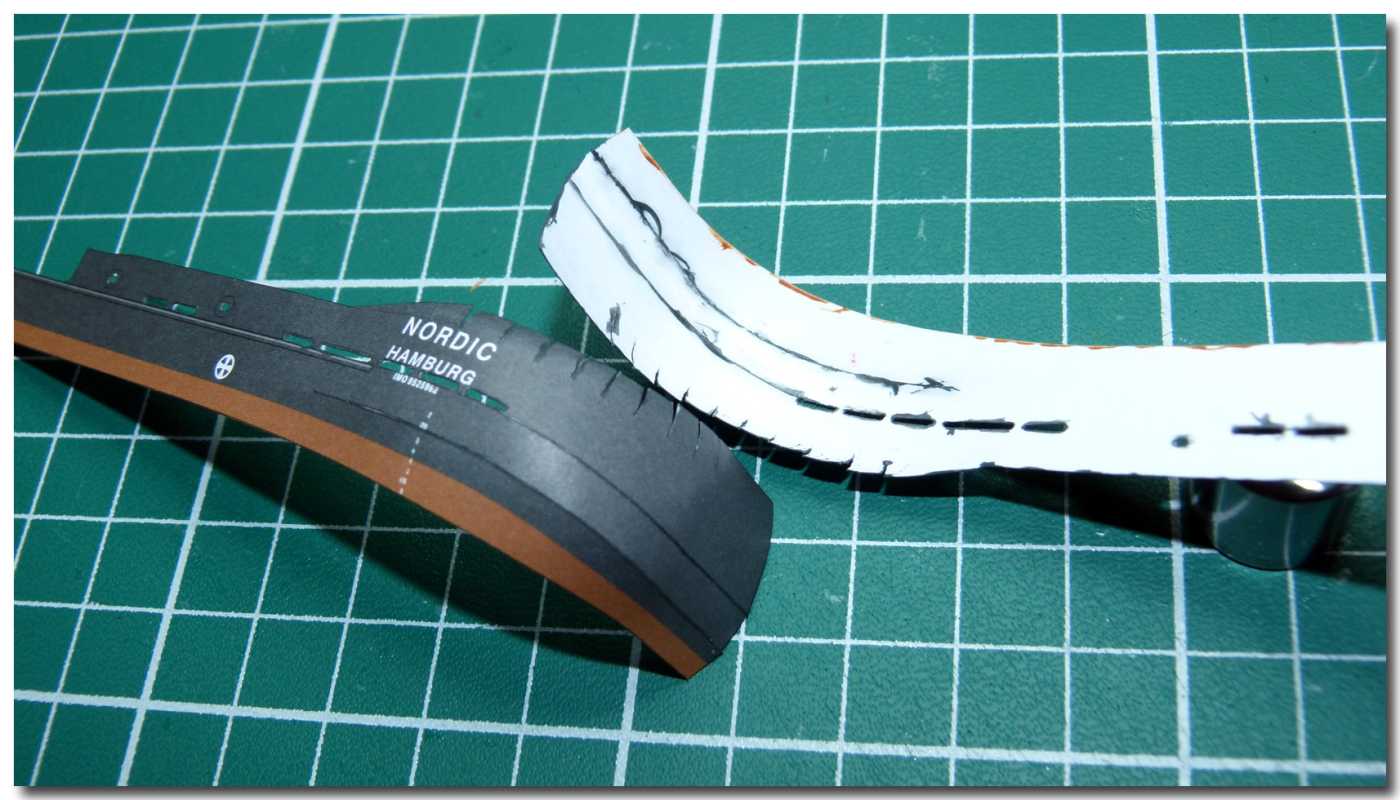

Um den Schatten auf dem roten Streifen weg zu bekommen, hatte ich damals mit „Leuchtrot seidenmatt 332“ von Revell an den beiden Kontrollbauten experimentiert und die Kante sowie das vordere Schanzkleid angepinselt. Auf dem folgenden Bild ist das untere Modell, der Kontrollbau der „Nordic“, unbearbeitet. Der Unterschied ist deutlich zu erkennen und macht das Modell sehr realistisch.